-

Companhia

Produtos

MÁQUINAS DE ALUMÍNIO

SERRAS DE ESQUADRIA PARA ALUMÍNIO

MÁQUINAS COPIADORAS DE FRESAGEM PORTÁTEIS PARA ALUMÍNIO

MÁQUINAS DE FRESAGEM DE TOPO PORTÁTEIS PARA ALUMÍNIO

SERRAS DE ESQUADRIA AUTOMÁTICAS PARA ALUMÍNIO

MÁQUINAS COPIADORAS DE FRESAGEM PARA ALUMÍNIO

MÁQUINAS DE FRESAGEM DE TOPO PARA ALUMÍNIO

PRENSA DE CRAVAÇÃO PARA CANTOS DE ALUMÍNIO

SERRAS DE DUPLO ESQUADRO PARA ALUMÍNIO

SERRAS AUTOMÁTICAS PARA ALUMÍNIO

CENTROS DE USINAGEM DE BARRAS

CENTROS DE USINAGEM PARA PAINÉIS COMPÓSITOS DE ALUMÍNIO

SERRAS DE ENTALHE

SERRAS DE CORTE EM CUNHA E SERRAS DE CORTE DE ENTALHE

SERRAS DE ESQUADRIA PARA ALUMÍNIO

MÁQUINAS PLÁSTICAS DE PVC

SERRAS DE ESQUADRIA PORTÁTEIS PARA PLÁSTICO

MÁQUINAS COPIADORAS DE FRESAGEM PORTÁTEIS PARA PLÁSTICO

MÁQUINAS DE FRESAGEM DE TOPO PORTÁTEIS PARA PLÁSTICO

SERRAS DE ESQUADRIA PARA PLÁSTICO

FRESADORAS COPIADORAS PARA PLÁSTICO

MÁQUINAS DE FRESAGEM DE EXTREMIDADES PARA PLÁSTICO

MÁQUINAS DE SOLDADURA PARA PLÁSTICO

MÁQUINAS DE LIMPEZA DE CANTOS PARA PERFIS DE PLÁSTICO

SERRAS DE DUPLO ESQUADRO PARA PLÁSTICO

CENTROS DE USINAGEM DE BARRAS

SERRAS PARA BAGUETES DE VIDRO

SERRAS DE ESQUADRIA AUTOMÁTICAS PARA PLÁSTICO

MáQUINAS DE METAL

MAQUINA DE DOBRAR FOLHAS MANUAL

MÁQUINAS DE CURVAR MANUAIS

MÁQUINAS DE CURVAR HIDRÁULICAS

BENDERS NÃO MANDREL

MÁQUINAS DE DOBRA DE PLACAS

MAQUINAS DE BORDAR E APARAR

PRENSAS HORIZONTAIS

LIXADEIRAS DE CINTA

MAQUINAS DE ENTALHE DE TUBOS

MAQUINAS DE POLIMENTO DE TUBOS

MAQUINAS DE CORTE A LASER

PRENSAS DOBRADEIRAS

CENTROS DE TORNEAMENTO VERTICAIS

CENTROS DE USINAGEM

MÁQUINAS DE MADEIRA

MAQUINAS DE VIDRO

ROBÓTICA MÁQUINAS ESPECIAIS

Serviço

Blog

Contato

Blog

- Página Inicial

- Blog

- CENTRO DE USINAGEM DE BARRAS

- CENTRO DE USINAGEM DE 5 EIXOS PARA ALUMÍNIO

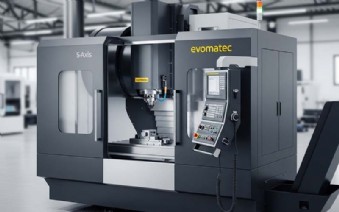

CENTRO DE USINAGEM DE 5 EIXOS PARA ALUMÍNIO

O Centro de Usinagem de 5 Eixos para Alumínio: A Classe Rainha da Tecnologia de Usinagem

Um centro de usinagem de 5 eixos para alumínio representa o auge absoluto da tecnologia de usinagem moderna e é a tecnologia chave para a fabricação de componentes altamente complexos, precisos e geometricamente exigentes. Numa época em que o material de construção leve alumínio abre constantemente novas possibilidades de design em indústrias chave como a aeroespacial, automotiva e de tecnologia médica, estas máquinas são indispensáveis para transformar designs inovadores em realidade física. Muito mais do que uma simples fresadora CNC, a usinagem de cinco eixos permite a fabricação completa de peças de trabalho com rebaixos, superfícies de forma livre e furos em ângulo numa única fixação. Isso leva a um aumento drástico na precisão, eficiência e liberdade geométrica. Este guia abrangente mergulha profundamente no fascinante mundo da usinagem de 5 eixos de alumínio. Iremos elucidar em detalhe os complexos fundamentos tecnológicos, as cinemáticas, as vantagens estratégicas, as diversas áreas de aplicação e os aspetos económicos desta tecnologia de ponta. O objetivo é criar uma compreensão profunda de por que o centro de usinagem de 5 eixos é a indiscutível classe rainha da usinagem de alumínio.

A evolução para a terceira dimensão: O desenvolvimento histórico da máquina de 5 eixos

A jornada da simples fresadora operada manualmente para o centro de usinagem de 5 eixos inteligente e totalmente automatizado é uma crônica impressionante do progresso tecnológico, impulsionado pelas exigências cada vez maiores sobre a complexidade dos componentes.

Os primórdios: Do controlo manual à usinagem CNC de 3 eixos

As primeiras fresadoras do século XIX eram aparatos puramente mecânicos, cuja precisão dependia inteiramente da habilidade do operador. A introdução da tecnologia NC e mais tarde CNC em meados do século XX revolucionou a fabricação. Com a máquina de 3 eixos, uma ferramenta pôde pela primeira vez ser movida por controlo computorizado nas três direções espaciais cartesianas X, Y e Z. Isso permitiu a produção de componentes prismáticos com bolsas, ranhuras e furos com uma repetibilidade até então inatingível. No entanto, a usinagem estava limitada à acessibilidade de um lado. Para operações em outros lados, a peça de trabalho tinha que ser refixada manualmente — um processo demorado e propenso a erros.

O passo para o 4º eixo: A rotação da peça de trabalho

O passo lógico seguinte foi a integração de um quarto eixo, geralmente um eixo de rotação (eixo A ou B), no qual a peça de trabalho era fixada. Isso permitiu que uma peça fosse usinada por quatro lados sem a remover do dispositivo de fixação. Este foi um grande avanço, especialmente na usinagem de perfis.

O salto quântico: A conquista do quinto eixo

O verdadeiro salto quântico para a usinagem "sem limites" foi a adição de um quinto eixo. Isso foi feito através da implementação de um segundo eixo de rotação. Agora, a ferramenta podia ser posicionada em quase qualquer ângulo em relação à peça de trabalho. A força motriz por trás deste desenvolvimento foi, como muitas vezes acontece na tecnologia de fabricação, a indústria aeroespacial. A produção de componentes aerodinamicamente otimizados como impulsores, blisks (Discos com Lâminas Integradas), ou componentes estruturais complexos não era possível com máquinas de 3 ou 4 eixos, ou apenas com um esforço extremamente elevado. A tecnologia de 5 eixos resolveu este problema e permitiu a fabricação de geometrias que antes eram consideradas "não fresáveis". Juntamente com a especialização no corte em alta velocidade (HSC) de alumínio, nasceu o centro de usinagem de 5 eixos moderno como o conhecemos hoje.

A tecnologia dos cinco eixos: Cinemáticas e modos de operação

Os "cinco eixos" são compostos pelos três eixos lineares familiares X, Y e Z, bem como por dois eixos de rotação adicionais. Dependendo de qual conjunto da máquina — a mesa ou a cabeça do fuso — realiza estes movimentos de rotação, distinguem-se diferentes cinemáticas de máquina.

Os três eixos lineares básicos

-

Eixo X: Representa o movimento longitudinal, geralmente o eixo de maior curso da máquina.

-

Eixo Y: Representa o movimento transversal, perpendicular ao eixo X.

-

Eixo Z: Representa o movimento vertical ou eixo de avanço, que controla a profundidade de corte.

Os dois eixos de rotação giratórios

Os dois eixos de rotação são geralmente designados como A, B e C:

-

Eixo A: Rotação em torno do eixo X.

-

Eixo B: Rotação em torno do eixo Y.

-

Eixo C: Rotação em torno do eixo Z.

Comparação de cinemáticas de máquina comuns

A forma como estes cinco eixos são realizados na máquina tem um grande impacto na dinâmica, estabilidade e área de aplicação ideal.

Cinemática do lado da mesa: Mesa giratória e basculante

Este é um dos designs mais difundidos, especialmente em centros de usinagem verticais de pequeno a médio porte.

-

Estrutura: Os três eixos lineares são executados pelo porta-ferramentas (fuso). Os dois eixos de rotação (por exemplo, eixo A e C ou eixo B e C) são realizados pela mesa da máquina, que pode tanto inclinar como girar.

-

Vantagens: Altíssima estabilidade e rigidez, pois o ponto de pivô e rotação está na mesa maciça da máquina. A peça de trabalho é movida, o fuso permanece estável na sua orientação. Ideal para a fabricação de alta precisão de componentes complexos de pequeno a médio porte.

-

Desvantagens: O tamanho e o peso das peças a serem usinadas são limitados, pois a mesa deve mover dinamicamente toda a massa. A área de trabalho pode ser restringida pelos movimentos de rotação da mesa.

Cinemática do lado da cabeça: Fuso de cabeça de garfo ou de cabeça angular

Neste design, os movimentos de rotação são realizados pela cabeça do fuso.

-

Estrutura: A mesa da máquina move-se nas direções X e Y (ou é fixa, como em máquinas de pórtico). O eixo Z é executado pela cabeça do fuso. Os dois eixos de rotação (por exemplo, eixo A e C) estão integrados diretamente na cabeça do fuso (cabeça de garfo).

-

Vantagens: Ideal para a usinagem de peças muito grandes e pesadas, pois a mesa só tem de realizar movimentos lineares ou permanece completamente imóvel. A área de trabalho é muito acessível e não é restringida por movimentos da mesa.

-

Desvantagens: O design saliente da cabeça de garfo pode ser ligeiramente inferior em dinâmica e rigidez em comparação com a cinemática do lado da mesa. A acessibilidade em cavidades estreitas pode ser limitada pela cabeça.

Cinemática mista

Aqui, a mesa e a cabeça partilham os movimentos de rotação. Por exemplo, a mesa inclina-se em torno de um eixo (eixo A), enquanto a cabeça do fuso roda em torno do outro eixo (eixo C). Este design tenta combinar as vantagens de ambos os conceitos.

A nossa expertise abrangente, baseada em inúmeras instalações bem-sucedidas em clientes, permite-nos realizar cada inspeção de máquina com a máxima meticulosidade para garantir tanto os mais altos padrões de qualidade quanto a total conformidade com as regulamentações de segurança CE. A inspeção precisa e a calibração dos eixos de rotação são de importância crucial para a precisão de uma máquina de 5 eixos e um ponto central dos nossos serviços.

Usinagem simultânea vs. posicionamento 3+2: Duas filosofias da usinagem de 5 eixos

A disponibilidade de cinco eixos não significa necessariamente que os cinco devam sempre mover-se ao mesmo tempo. Distinguem-se duas estratégias básicas.

Usinagem de 3+2 eixos (Fresagem posicionada)

Esta é a forma de aplicação mais comum da tecnologia de 5 eixos.

-

Funcionalidade: Os dois eixos de rotação são primeiro utilizados para levar a peça de trabalho ou a ferramenta a uma posição fixa e inclinada. A usinagem real ocorre então, como numa máquina de 3 eixos, apenas com os eixos lineares X, Y e Z.

-

Vantagens:

-

Usinagem completa: Permite a usinagem em 5 lados numa única fixação, o que reduz drasticamente os tempos de preparação e aumenta a precisão, pois os erros de refixação são eliminados.

-

Uso de ferramentas mais curtas: Ao inclinar, mesmo cavidades profundas ou áreas de difícil acesso podem ser usinadas com ferramentas mais curtas e, portanto, mais estáveis. Isso leva a melhores superfícies e maiores taxas de remoção de material.

-

Programação mais simples: Os programas NC são menos complexos do que na usinagem simultânea.

-

Usinagem simultânea de 5 eixos

Aqui, todos os cinco eixos movem-se de forma simultânea e coordenada durante o processo de usinagem.

-

Funcionalidade: O controle CNC calcula permanentemente a posição e orientação de todos os cinco eixos para guiar a ferramenta ao longo de um contorno 3D complexo.

-

Áreas de aplicação:

-

Superfícies de forma livre: Essencial para a produção de superfícies aerodinâmicas, pás de turbinas, impulsores, próteses ou superfícies de design complexas na fabricação de moldes.

-

Estratégias de acabamento otimizadas: Mesmo com componentes prismáticos, a usinagem simultânea pode ser usada para manter sempre a ferramenta (por exemplo, uma fresa de ponta esférica) no ângulo ideal em relação à superfície, criando assim superfícies perfeitas e sem transições.

-

-

Requisitos: Coloca as mais altas exigências na dinâmica da máquina, na potência de computação do controle CNC e na programação CAM.

Os pilares tecnológicos da usinagem de 5 eixos de alumínio

Para explorar plenamente o potencial da tecnologia de 5 eixos na usinagem de alumínio, todo o sistema — máquina, fuso, ferramenta e software — deve ser projetado para o corte em alta velocidade (HSC).

A estrutura da máquina otimizada para HSC

A máquina deve ser extremamente rígida e amortecer as vibrações, apesar da sua complexidade, para absorver as altas forças de aceleração. Uma base de máquina maciça feita de fundição mineral ou uma construção soldada otimizada por FEM é a base. Componentes móveis leves, mas rígidos (por exemplo, o pórtico ou o carro vertical) são cruciais para a dinâmica.

O fuso de alta frequência

Para o alumínio, um fuso de alta frequência (fuso HF) com rotações de 18.000 a mais de 30.000 RPM é essencial. Só assim podem ser alcançadas as altas velocidades de corte necessárias, que garantem a formação de aparas limpas e uma baixa carga térmica no componente. Uma refrigeração líquida potente e rolamentos de cerâmica de alta qualidade são obrigatórios para a operação contínua a estas rotações.

Tecnologia de controlo inteligente

O controlo CNC deve ter uma potência de computação extremamente alta.

-

Tempo de processamento de bloco: O tempo que o controlo necessita para ler um bloco de programa e convertê-lo em movimentos da máquina deve estar na ordem dos milissegundos.

-

Função Look-Ahead: O controlo deve ser capaz de antever centenas ou milhares de blocos de programa para planear otimamente as velocidades e acelerações ao longo de um longo percurso e não ter de abrandar desnecessariamente em cantos ou mudanças de curvatura.

-

Funções especiais de 5 eixos: Características como o "Controlo do Ponto Central da Ferramenta" (TCPC) ou a monitorização dinâmica de colisões são padrão. O TCPC garante que a ponta da ferramenta permaneça exatamente na trajetória programada, mesmo durante os movimentos de rotação da cabeça.

A cadeia de processos CAD/CAM

A programação de movimentos simultâneos de 5 eixos é feita exclusivamente através de potentes sistemas CAM. Este software gera as complexas trajetórias das ferramentas a partir do modelo CAD 3D.

-

Estratégias HSC: O sistema CAM deve dominar estratégias especiais para a fresagem HSC, como a fresagem trocoidal para o desbaste ou trajetórias em espiral para o acabamento, para garantir uma carga constante da ferramenta.

-

Simulação: Uma simulação integrada da remoção de material e da máquina é essencial para verificar os complexos movimentos antecipadamente, evitar com segurança colisões com a peça de trabalho, o dispositivo de fixação ou partes da máquina, e para otimizar o processo.

Com base na nossa profunda experiência em numerosos projetos de clientes, garantimos que as verificações de serviço e segurança sempre atendam aos critérios mais rigorosos de qualidade e conformidade com as diretrizes de segurança CE. Isto inclui a verificação das funções de segurança do software e a correta implementação da simulação da máquina.

Indústrias e exemplos de aplicação: Onde a tecnologia de 5 eixos é indispensável

A capacidade de fabricar geometrias complexas numa única fixação torna o centro de usinagem de 5 eixos uma máquina chave em muitas indústrias de alta tecnologia.

Aeroespacial

Este é o domínio da usinagem de 5 eixos.

-

Componentes estruturais (Nervuras, Cavernas, Longarinas): Fabricação monolítica a partir de grandes chapas de alumínio para maximizar a estabilidade com o mínimo de peso. A tecnologia de 5 eixos é necessária para fresar as complexas bolsas e as superfícies de conexão em ângulo.

-

Impulsores e Blisks: As pás curvas destes componentes de turbina só podem ser produzidas por fresagem simultânea de 5 eixos.

-

Componentes do trem de aterragem: Peças forjadas de alumínio de alta resistência são acabadas em 5 eixos para cumprir as geometrias complexas e os altos requisitos de precisão.

Indústria automotiva e desportos motorizados

Também aqui, a construção leve impulsiona a complexidade dos componentes.

-

Produção de protótipos e pequenas séries: Cabeçotes de cilindro, blocos de motor ou carcaças de caixa de velocidades podem ser fresados diretamente do material maciço para obter rapidamente os primeiros protótipos para testes.

-

Fabricação de moldes: Usinagem de 5 eixos de moldes de alumínio para a conformação de peças de carroçaria ou para moldes de injeção de peças de plástico.

-

Desportos motorizados: Fabricação de apêndices aerodinâmicos, componentes de chassis extremamente leves ou peças de motor complexas onde cada grama conta.

Tecnologia médica

A mais alta precisão e a usinagem de materiais biocompatíveis são primordiais aqui.

-

Implantes e próteses: Articulações de anca ou joelho adaptadas individualmente à anatomia do paciente a partir de ligas especiais são fresadas em máquinas de 5 eixos.

-

Instrumentos cirúrgicos: Instrumentos complexos com formas orgânicas para a cirurgia minimamente invasiva.

-

Carcaças para dispositivos médicos: Carcaças visualmente apelativas e funcionalmente complexas para dispositivos de análise ou terapia.

Tecnologia de energia e engenharia mecânica

-

Carcaças de turbinas: Peças de carcaça grandes e complexas para turbinas a gás ou a vapor.

-

Componentes hidráulicos e pneumáticos: Blocos de controlo com muitos furos e canais inclinados e cruzados.

-

Peças de engenharia mecânica exigentes: Qualquer componente que exija múltiplos passos de usinagem em diferentes planos angulares é um candidato ideal para a usinagem completa de 5 eixos.

Viabilidade económica: Um investimento numa posição tecnológica de liderança

Investir num centro de usinagem de 5 eixos para alumínio é uma decisão estratégica que melhora de forma sustentável as capacidades tecnológicas de uma empresa.

Custos de investimento

Um centro de usinagem de 5 eixos é significativamente mais caro na compra do que uma máquina de 3 eixos comparável. A mecânica complexa dos eixos de rotação, a tecnologia de controlo mais sofisticada e as maiores exigências de precisão da máquina elevam o preço. Além disso, há custos mais elevados para o software CAM, a formação dos funcionários e as ferramentas de fixação e medição precisas.

O benefício imbatível: Redução dos custos totais

Apesar do maior investimento inicial, a usinagem de 5 eixos leva a uma redução significativa dos custos unitários totais nas aplicações corretas.

-

Redução drástica dos tempos de preparação: O maior fator de custo na produção de peças únicas e de pequenas séries é a preparação. A usinagem completa numa única fixação elimina até quatro ou cinco processos de preparação separados.

-

Aumento da precisão: Cada refixação de uma peça de trabalho acarreta o risco de imprecisões. A usinagem de 5 eixos elimina esta fonte de erro e leva a uma precisão dos componentes significativamente maior.

-

Menores custos de ferramentas: Ao inclinar a ferramenta, podem ser utilizadas fresas mais curtas e, portanto, mais estáveis. Estas são menos propensas a vibrações, produzem melhores superfícies e têm uma vida útil significativamente mais longa.

-

Poupança em dispositivos de fixação: Em vez de construir um dispositivo de fixação complexo e separado para cada lado de usinagem, uma simples fixação básica é muitas vezes suficiente.

-

Abertura de novos campos de negócio: A capacidade de fabricar peças altamente complexas que os concorrentes não podem oferecer assegura uma vantagem de mercado decisiva e justifica preços mais elevados.

A segurança e a longevidade dos sistemas são a nossa principal prioridade. É por isso que a nossa longa experiência em projetos é incorporada em cada inspeção para garantir uma qualidade de primeira classe e o cumprimento consistente de todas as normas de segurança CE. Uma máquina de 5 eixos corretamente mantida e calibrada é a base para uma fabricação fiável e económica.

Perspetivas futuras: O centro de 5 eixos autónomo e assistido por IA

O desenvolvimento da tecnologia de 5 eixos está longe de terminar. O futuro reside numa maior digitalização, automação e inteligência dos sistemas.

Células de fabricação totalmente automatizadas

O centro de usinagem de 5 eixos tornar-se-á o núcleo de células totalmente automatizadas. Trocadores de paletes ou robôs assumirão o carregamento e descarregamento da máquina. Sistemas de medição integrados verificarão a qualidade do componente diretamente na máquina e fornecerão feedback ao controlo para correção automática. Tais células podem produzir sem supervisão humana 24 horas por dia.

Inteligência artificial (IA) no controlo de processos

Algoritmos de IA irão monitorizar e otimizar o processo de usinagem em tempo real. Com base em dados de sensores (vibrações, forças, temperaturas), a máquina ajustará de forma independente os seus parâmetros de usinagem (avanço, rotação) para operar sempre no ótimo físico. A programação CAM tornar-se-á mais fácil, pois a IA assumirá muitas tarefas de otimização.

Fabricação híbrida

A combinação da fresagem subtrativa de 5 eixos com processos aditivos, como a deposição de metal a laser, numa única máquina irá revolucionar a fabricação. Isso permite que estruturas complexas sejam aplicadas a peças brutas simples ou que componentes desgastados sejam reparados e depois acabados nas dimensões finais em 5 eixos.

FAQ – Perguntas Frequentes sobre o Centro de Usinagem de 5 Eixos para Alumínio

Pergunta 1: Uma máquina de 5 eixos é sempre melhor do que uma de 3 eixos?

Não necessariamente. Para componentes puramente prismáticos que só precisam de ser usinados de um lado (por exemplo, chapas simples), uma máquina de 3 eixos é muitas vezes mais rápida e económica. A força da máquina de 5 eixos reside na usinagem completa de componentes que têm múltiplos planos de usinagem, superfícies inclinadas ou contornos de forma livre. Aqui, é imbatível em termos de tempo de preparação, precisão e a complexidade geométrica que permite.

Pergunta 2: O que é o "Ponto Central da Ferramenta" (TCP) и por que é tão importante na usinagem de 5 eixos?

O Ponto Central da Ferramenta é o centro da aresta de corte da ferramenta. A função "Controlo do Ponto Central da Ferramenta" (TCPC) no controlo CNC garante que este ponto permaneça exatamente na trajetória programada, mesmo quando os eixos de rotação se movem e a cabeça do fuso gira. Sem o TCPC, a ponta da ferramenta desviar-se-ia da sua trajetória com cada movimento de rotação. O controlo calcula os movimentos de compensação necessários dos eixos lineares em tempo real. Esta função é o pré-requisito básico para uma usinagem simultânea de 5 eixos precisa.

Pergunta 3: Quão complexa é a programação de uma máquina de 5 eixos?

A programação, especialmente para a usinagem simultânea de 5 eixos, é significativamente mais complexa do que para uma máquina de 3 eixos e requer um sistema CAM potente e programadores bem treinados. O software deve calcular trajetórias de ferramentas sem colisões para todos os cinco eixos simultaneamente e ter em conta a cinemática exata da máquina específica. Uma simulação completa do processo antes de iniciar a máquina é, portanto, essencial para evitar colisões dispendiosas.

Solicitar uma consultoria gratuita www.evomatec.com

- Centro de usinagem de 5 eixos para alumínio

- Fresagem de 5 eixos de alumínio

- Usinagem CNC de 5 eixos

- Usinagem de alumínio

- Usinagem completa de alumínio

- Fresagem HSC de 5 eixos

- Fresagem de superfícies de forma livre

- Usinagem simultânea

- Usinagem aeroespacial

- Prototipagem automotiva

- Fabricação de moldes de alumínio

- Usinagem de precisão

- Centro de usinagem CNC

- Fuso de alta frequência

- Cinemática de máquinas-ferramenta

- CAD CAM de 5 eixos

- Controlo do Ponto Central da Ferramenta

- Fabricação leve

- Construção monolítica

- Fuso de cabeça de garfo

- Mesa giratória e basculante

- Usinagem de ligas de alumínio

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL