-

Unternehmen

Produkt

ALU-BEARBEITUNGSMASCHINEN

MOBILE KAPPSÄGEN FÜR ALUMINIUM

MOBILE KOPIERFRÄSMASCHINEN FÜR ALUMINIUM

MOBILE ENDFRÄSMASCHINEN FÜR ALUMINIUM

AUTOMATISCHE GEHRUNGSSÄGEN FÜR ALUMINIUM

KOPIERFRÄSEN FÜR ALUMINIUM

ENDFRÄSMASCHINEN FÜR ALUMINIUM

ECKVERBINDUNGSPRESSEN FÜR ALUMINIUM

DOPPELGEHRUNGSSÄGEN FÜR ALUMINIUM

SÄGEAUTOMATEN FÜR ALUMINIUM

STABBEARBEITUNGSZENTREN

BEARBEITUNGSZENTREN FÜR ALUMINIUM VERBUNDPLATTEN

AUSKLINKSÄGEN

KEILSCHNITTSÄGEN UND KLINKSCHNITTSÄGEN

KAPPSÄGEN FÜR ALUMINIUM

UPVC-BEARBEITUNGSMASCHINEN

MOBILE KAPPSÄGEN FÜR KUNSTSTOFF

MOBILE KOPIERFRÄSEN FÜR KUNSTSTOFF

MOBILE ENDFRÄSMASCHINEN FÜR KUNSTSTOFF

KAPPSÄGEN FÜR KUNSTSTOFF

KOPIERFRÄSEN FÜR KUNSTSTOFF

ENDFRÄSMASCHINEN FÜR KUNSTSTOFF

SCHWEISSMASCHINEN FÜR KUNSTSTOFF

ECKENVERPUTZMASCHINEN FÜR KUNSTSTOFFPROFILE

DOPPELGEHRUNGSSÄGEN FÜR KUNSTSTOFF

STABBEARBEITUNGSZENTREN

GLASLEISTENSÄGEN

AUTOMATISCHE GEHRUNGSSÄGEN FÜR KUNSTSTOFF

METALL-BEARBEITUNGSMASCHINEN

MANUELLE BLECHBIEGEMASCHINE

MANUELLE BIEGEMASCHINEN

HYDRAULISCHE BIEGEMASCHINEN

NICHT DORNBIEGER

PLATTENBIEGEMASCHINEN

BESAUM UND BESAUMMASCHINEN

HORIZONTALE PRESSEN

BANDSCHLEIFMASCHINEN

ROHRKERBMASCHINEN

ROHRPOLIERMASCHINEN

LASERSCHNEIDEMASCHINEN

ABKANTPRESSEN

VERTIKALDREHZENTREN

BEARBEITUNGSZENTREN

HOLZ-BEARBEITUNGSMASCHINEN

GLAS-BEARBEITUNGSMASCHINEN

ROBOTIK-SONDERMASCHINEN

Service

Blog

Kontakt

Blog

- Startseite

- Blog

- STABBEARBEITUNGSZENTRUM

- 5 ACHS BEARBEITUNGSZENTRUM ALUMINIUM

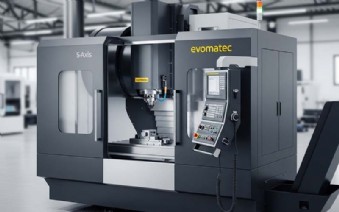

5 ACHS BEARBEITUNGSZENTRUM ALUMINIUM

Das 5-Achs Bearbeitungszentrum für Aluminium: Die Königsklasse der Zerspanungstechnologie

Ein 5-Achs Bearbeitungszentrum für Aluminium repräsentiert die absolute Spitze der modernen Zerspanungstechnologie und ist die Schlüsseltechnologie für die Fertigung hochkomplexer, präziser und geometrisch anspruchsvoller Bauteile. In einer Zeit, in der der Leichtbauwerkstoff Aluminium in Schlüsselindustrien wie der Luft- und Raumfahrt, dem Automobilbau und der Medizintechnik immer neue konstruktive Möglichkeiten eröffnet, sind diese Maschinen unverzichtbar, um innovative Designs in physische Realität umzusetzen. Weit mehr als eine einfache CNC-Fräsmaschine, ermöglicht die fünfachsige Bearbeitung die Komplettfertigung von Werkstücken mit Hinterschnitten, Freiformflächen und schrägen Bohrungen in einer einzigen Aufspannung. Dies führt zu einer drastischen Steigerung von Präzision, Effizienz und geometrischer Freiheit. Dieser umfassende Leitfaden taucht tief in die faszinierende Welt der 5-Achs-Bearbeitung von Aluminium ein. Wir werden die komplexen technologischen Grundlagen, die Kinematiken, die strategischen Vorteile, die vielfältigen Anwendungsbereiche und die wirtschaftlichen Aspekte dieser Spitzentechnologie detailliert beleuchten. Ziel ist es, ein tiefgehendes Verständnis dafür zu schaffen, warum das 5-Achs Bearbeitungszentrum die unangefochtene Königsklasse der Aluminiumzerspanung darstellt.

Die Evolution in die dritte Dimension: Die historische Entwicklung zur 5-Achs-Maschine

Die Reise von der einfachen, manuell bedienten Fräsmaschine zum intelligenten, vollautomatisierten 5-Achs Bearbeitungszentrum ist eine beeindruckende Chronik des technologischen Fortschritts, getrieben von den stetig steigenden Anforderungen an die Bauteilkomplexität.

Die Anfänge: Von der manuellen Steuerung zur 3-Achs-CNC-Bearbeitung

Die ersten Fräsmaschinen des 19. Jahrhunderts waren rein mechanische Apparate, deren Präzision vollständig vom Geschick des Bedieners abhing. Die Einführung der NC- und später der CNC-Technologie in der Mitte des 20. Jahrhunderts revolutionierte die Fertigung. Mit der 3-Achs-Maschine konnte ein Werkzeug erstmals computergesteuert in den drei kartesischen Raumrichtungen X, Y und Z verfahren werden. Dies ermöglichte die Herstellung von prismatischen Bauteilen mit Taschen, Nuten und Bohrungen mit einer bis dahin unerreichten Wiederholgenauigkeit. Die Bearbeitung war jedoch auf die Zugänglichkeit von einer Seite beschränkt. Für Bearbeitungen an anderen Seiten musste das Werkstück manuell umgespannt werden – ein zeitaufwändiger und fehleranfälliger Prozess.

Der Schritt zur 4. Achse: Die Rotation des Werkstücks

Der logische nächste Schritt war die Integration einer vierten Achse, in der Regel einer Rotationsachse (A- oder B-Achse), auf der das Werkstück gespannt wurde. Dies ermöglichte die Bearbeitung eines Teils von vier Seiten, ohne es aus der Spannvorrichtung zu nehmen. Insbesondere in der Profilbearbeitung war dies ein gewaltiger Fortschritt.

Der Quantensprung: Die Eroberung der fünften Achse

Der wahre Quantensprung zur Bearbeitung "ohne Grenzen" war die Hinzufügung einer fünften Achse. Dies geschah durch die Implementierung einer zweiten Rotationsachse. Nun konnte das Werkzeug in nahezu jedem beliebigen Winkel zum Werkstück positioniert werden. Die treibende Kraft hinter dieser Entwicklung war, wie so oft in der Fertigungstechnik, die Luft- und Raumfahrtindustrie. Die Herstellung von aerodynamisch optimierten Bauteilen wie Impellern, Blisks (Blade Integrated Disks) oder komplexen Strukturbauteilen war mit 3- oder 4-Achs-Maschinen nicht oder nur mit extrem hohem Aufwand möglich. Die 5-Achs-Technologie löste dieses Problem und ermöglichte die Fertigung von Geometrien, die zuvor als "unfräsbar" galten. Gekoppelt mit der Spezialisierung auf die Hochgeschwindigkeitszerspanung (HSC) von Aluminium, entstand so das moderne 5-Achs Bearbeitungszentrum, wie wir es heute kennen.

Die Technologie der fünf Achsen: Kinematiken und Funktionsweisen

Die "fünf Achsen" setzen sich aus den drei bekannten linearen Achsen X, Y und Z sowie zwei zusätzlichen Rotationsachsen zusammen. Je nachdem, welche Baugruppe der Maschine – der Tisch oder der Spindelkopf – diese Rotationsbewegungen ausführt, unterscheidet man verschiedene Maschinenkinematiken.

Die drei linearen Grundachsen

-

X-Achse: Repräsentiert die Längsbewegung, in der Regel die längste Verfahrachse der Maschine.

-

Y-Achse: Repräsentiert die Querbewegung, senkrecht zur X-Achse.

-

Z-Achse: Repräsentiert die vertikale Bewegung oder Zustellachse, die die Schnitttiefe steuert.

Die zwei rotativen Schwenkachsen

Die beiden Rotationsachsen werden üblicherweise als A, B und C bezeichnet:

-

A-Achse: Rotation um die X-Achse.

-

B-Achse: Rotation um die Y-Achse.

-

C-Achse: Rotation um die Z-Achse.

Gängige Maschinenkinematiken im Vergleich

Die Art und Weise, wie diese fünf Achsen in der Maschine realisiert werden, hat großen Einfluss auf die Dynamik, die Stabilität und den idealen Anwendungsbereich.

Tischende Kinematik: Schwenkrundtisch

Dies ist eine der am weitesten verbreiteten Bauweisen, insbesondere bei kleineren bis mittelgroßen Vertikal-Bearbeitungszentren.

-

Aufbau: Die drei linearen Achsen werden vom Werkzeugträger (Spindel) ausgeführt. Die beiden Rotationsachsen (z.B. A- und C-Achse oder B- und C-Achse) werden durch den Maschinentisch realisiert, der sowohl schwenken als auch rotieren kann.

-

Vorteile: Sehr hohe Stabilität und Steifigkeit, da der Schwenk- und Drehpunkt im massiven Maschinentisch liegt. Das Werkstück wird bewegt, die Spindel bleibt in ihrer Ausrichtung stabil. Ideal für die hochpräzise Fertigung kleinerer bis mittelgroßer, komplexer Bauteile.

-

Nachteile: Die Größe und das Gewicht der zu bearbeitenden Werkstücke sind limitiert, da der Tisch die gesamte Masse dynamisch bewegen muss. Der Arbeitsraum kann durch die Schwenkbewegungen des Tisches eingeschränkt werden.

Kopfseitige Kinematik: Gabelkopf- oder Winkelkopfspindel

Bei dieser Bauweise werden die Rotationsbewegungen vom Spindelkopf ausgeführt.

-

Aufbau: Der Maschinntisch bewegt sich in X- und Y-Richtung (oder ist fest, wie bei Portalmaschinen). Die Z-Achse wird vom Spindelkopf ausgeführt. Die beiden Rotationsachsen (z.B. A- und C-Achse) sind direkt im Spindelkopf integriert (Gabelkopf).

-

Vorteile: Ideal für die Bearbeitung sehr großer und schwerer Werkstücke, da der Tisch nur lineare Bewegungen ausführen muss oder komplett stillsteht. Der Arbeitsraum ist sehr gut zugänglich und wird nicht durch Tischbewegungen eingeschränkt.

-

Nachteile: Die ausladende Konstruktion des Gabelkopfes kann in der Dynamik und Steifigkeit leicht unterlegen sein im Vergleich zur Tischenden Kinematik. Die Zugänglichkeit in engen Kavitäten kann durch den Kopf eingeschränkt sein.

Gemischte Kinematik

Hier teilen sich Tisch und Kopf die Rotationsbewegungen. Beispielsweise schwenkt der Tisch um eine Achse (A-Achse), während der Spindelkopf um die andere Achse rotiert (C-Achse). Diese Bauweise versucht, die Vorteile beider Konzepte zu vereinen.

Unsere umfassende Expertise, die auf unzähligen erfolgreichen Kundeninstallationen berht, befähigt uns, jede Maschineninspektion mit maximaler Akribie durchzuführen, um sowohl höchste Qualitätsstandards als auch die vollständige Einhaltung der CE-Sicherheitsvorschriften zu garantieren. Die präzise Überprüfung und Kalibrierung der Rotationsachsen ist für die Genauigkeit einer 5-Achs-Maschine von entscheidender Bedeutung und ein Kernpunkt unserer Serviceleistungen.

Simultanbearbeitung vs. 3+2-Positionierung: Zwei Philosophien der 5-Achs-Bearbeitung

Die Verfügbarkeit von fünf Achsen bedeutet nicht zwangsläufig, dass sich immer alle fünf gleichzeitig bewegen müssen. Man unterscheidet zwei grundlegende Strategien.

3+2-achsige Bearbeitung (Angestelltes Fräsen)

Dies ist die häufigste Anwendungsform der 5-Achs-Technologie.

-

Funktionsweise: Die beiden Rotationsachsen werden zunächst genutzt, um das Werkstück oder das Werkzeug in eine feste, schräge Position zu bringen. Die eigentliche Zerspanung erfolgt dann wie bei einer 3-Achs-Maschine nur mit den linearen Achsen X, Y und Z.

-

Vorteile:

-

Komplettbearbeitung: Ermöglicht die 5-Seiten-Bearbeitung in einer Aufspannung, was Rüstzeiten drastisch reduziert und die Genauigkeit erhöht, da Fehler durch Umspannen entfallen.

-

Einsatz kürzerer Werkzeuge: Durch das Anstellen können auch tiefe Kavitäten oder schwer zugängliche Bereiche mit kürzeren und damit stabileren Werkzeugen bearbeitet werden. Dies führt zu besseren Oberflächen und höheren Zerspanungsraten.

-

Einfachere Programmierung: Die NC-Programme sind weniger komplex als bei der Simultanbearbeitung.

-

5-Achs-Simultanbearbeitung

Hier bewegen sich alle fünf Achsen gleichzeitig und koordiniert während des Zerspanungsprozesses.

-

Funktionsweise: Die CNC-Steuerung berechnet permanent die Position und Orientierung aller fünf Achsen, um das Werkzeug entlang einer komplexen 3D-Kontur zu führen.

-

Anwendungsbereiche:

-

Freiformflächen: Unerlässlich für die Herstellung von aerodynamischen Flächen, Turbinenschaufeln, Impellern, Prothesen oder komplexen Designoberflächen im Formenbau.

-

Optimierte Schlichtstrategien: Auch bei prismatischen Bauteilen kann die Simultanbearbeitung genutzt werden, um das Werkzeug (z.B. einen Kugelfräser) immer im optimalen Winkel zur Oberfläche zu halten und so perfekte, übergangsfreie Oberflächen zu erzeugen.

-

-

Anforderungen: Stellt höchste Anforderungen an die Dynamik der Maschine, die Rechenleistung der CNC-Steuerung und die CAM-Programmierung.

Die technologischen Säulen der Aluminium-5-Achs-Bearbeitung

Um die Potenziale der 5-Achs-Technologie bei der Aluminiumzerspanung voll auszuschöpfen, muss das gesamte System – Maschine, Spindel, Werkzeug und Software – auf die Hochgeschwindigkeitsbearbeitung (HSC) ausgelegt sein.

Die HSC-optimierte Maschinenstruktur

Die Maschine muss trotz ihrer Komplexität extrem steif und schwingungsdämpfend sein, um die hohen Beschleunigungskräfte aufnehmen zu können. Ein massives Maschinenbett aus Mineralguss oder eine FEM-optimierte Schweißkonstruktion ist die Basis. Leichte, aber steife bewegliche Komponenten (z.B. das Portal oder der Vertikalschlitten) sind entscheidend für die Dynamik.

Die Hochfrequenz-Spindel

Für Aluminium ist eine Hochfrequenz-Spindel (HF-Spindel) mit Drehzahlen von 18.000 bis über 30.000 U/min unerlässlich. Nur so können die notwendigen hohen Schnittgeschwindigkeiten erreicht werden, die für eine saubere Spanbildung und eine geringe thermische Belastung des Bauteils sorgen. Eine leistungsstarke Flüssigkeitskühlung und hochwertige Keramiklager sind für den Dauerbetrieb bei diesen Drehzahlen obligatorisch.

Intelligente Steuerungstechnik

Die CNC-Steuerung muss über eine extrem hohe Rechenleistung verfügen.

-

Satzverarbeitungszeit: Die Zeit, die die Steuerung benötigt, um einen Programmsatz zu lesen und in Maschinenbewegungen umzusetzen, muss im Millisekundenbereich liegen.

-

Look-Ahead-Funktion: Die Steuerung muss hunderte oder tausende Programmsätze vorausschauen können, um Geschwindigkeiten und Beschleunigungen über eine lange Wegstrecke optimal zu planen und an Ecken oder Krümmungsänderungen nicht unnötig abbremsen zu müssen.

-

Spezielle 5-Achs-Funktionen: Features wie die "Tool Center Point Control" (TCPC) oder eine dynamische Kollisionsüberwachung sind Standard. TCPC sorgt dafür, dass die Werkzeugspitze auch bei Schwenkbewegungen des Kopfes exakt auf der programmierten Bahn bleibt.

Die CAD/CAM-Prozesskette

Die Programmierung von 5-Achs-Simultanbewegungen erfolgt ausschließlich über leistungsfähige CAM-Systeme. Diese Software generiert aus dem 3D-CAD-Modell die komplexen Werkzeugbahnen.

-

HSC-Strategien: Das CAM-System muss spezielle Strategien für das HSC-Fräsen beherrschen, wie z.B. trochoidales Fräsen zum Schruppen oder spiralförmige Bahnen zum Schlichten, um eine konstante Werkzeugbelastung zu gewährleisten.

-

Simulation: Eine integrierte Materialabtrags- und Maschinensimulation ist unerlässlich, um die komplexen Bewegungen vorab zu überprüfen, Kollisionen mit dem Werkstück, der Spannvorrichtung oder Maschinenteilen sicher zu vermeiden und den Prozess zu optimieren.

Auf der Grundlage unserer tiefgreifenden, in zahlreichen Kundenprojekten gewonnenen Erfahrung, stellen wir sicher, dass Service- und Sicherheitsüberprüfungen stets den strengsten Kriterien für Qualität und CE-konforme Betriebssicherheit genügen. Dies schließt die Überprüfung der Software-Sicherheitsfunktionen und die korrekte Implementierung der Maschinensimulation mit ein.

Branchen und Anwendungsbeispiele: Wo die 5-Achs-Technologie unverzichtbar ist

Die Fähigkeit, komplexe Geometrien in einer Aufspannung zu fertigen, macht das 5-Achs Bearbeitungszentrum zur Schlüsselmaschine in vielen Hightech-Branchen.

Luft- und Raumfahrt

Dies ist die Domäne der 5-Achs-Bearbeitung.

-

Strukturbauteile (Ribs, Spanten, Stringer): Monolithische Fertigung aus großen Aluminiumplatten zur Maximierung der Stabilität bei minimalem Gewicht. Die 5-Achs-Technik ist nötig, um die komplexen Taschen und schrägen Anbindungsflächen zu fräsen.

-

Impeller und Blisks: Die gekrümmten Schaufeln dieser Turbinenkomponenten können nur durch 5-Achs-Simultanfräsen hergestellt werden.

-

Fahrwerkskomponenten: Hochfeste Aluminium-Schmiedeteile werden 5-achsig fertigbearbeitet, um die komplexen Geometrien und hohen Genauigkeitsanforderungen zu erfüllen.

Automobilindustrie und Motorsport

Auch hier treibt der Leichtbau die Komplexität der Bauteile.

-

Prototypen- und Kleinserienfertigung: Zylinderköpfe, Motorblöcke oder Getriebegehäuse können direkt aus dem Vollen gefräst werden, um schnell erste Prototypen für Tests zu erhalten.

-

Formenbau: 5-achsige Bearbeitung von Aluminium-Formen für das Ur- und Umformen von Karosserieteilen oder für Spritzgusswerkzeuge für Kunststoffteile.

-

Motorsport: Fertigung von aerodynamischen Anbauteilen, extrem leichten Fahrwerkskomponenten oder komplexen Motorteilen, bei denen jedes Gramm zählt.

Medizintechnik

Höchste Präzision und die Bearbeitung biokompatibler Materialien stehen hier im Vordergrund.

-

Implantate und Prothesen: Individuell an die Anatomie des Patienten angepasste Hüft- oder Kniegelenke aus speziellen Legierungen werden auf 5-Achs-Maschinen gefräst.

-

Chirurgische Instrumente: Komplexe Instrumente mit organischen Formen für die minimalinvasive Chirurgie.

-

Gehäuse für Medizingeräte: Optisch ansprechende und funktionell komplexe Gehäuse für Analyse- oder Therapiegeräte.

Energietechnik und Maschinenbau

-

Turbinengehäuse: Große und komplexe Gehäuseteile für Gas- oder Dampfturbinen.

-

Hydraulik- und Pneumatikkomponenten: Steuerblöcke mit vielen sich kreuzenden, schrägen Bohrungen und Kanälen.

-

Anspruchsvolle Maschinenbauteile: Jedes Bauteil, das mehrere Bearbeitungsschritte auf unterschiedlichen Winkelebenen erfordert, ist ein idealer Kandidat für die 5-Achs-Komplettbearbeitung.

Wirtschaftlichkeitsbetrachtung: Eine Investition in die technologische Spitzenposition

Die Investition in ein 5-Achs Bearbeitungszentrum für Aluminium ist eine strategische Entscheidung, die die technologische Leistungsfähigkeit eines Unternehmens nachhaltig steigert.

Investitionskosten

Ein 5-Achs Bearbeitungszentrum ist in der Anschaffung deutlich teurer als eine vergleichbare 3-Achs-Maschine. Die komplexe Mechanik der Rotationsachsen, die aufwändigere Steuerungstechnik und die höheren Anforderungen an die Maschinengenauigkeit treiben den Preis in die Höhe. Hinzu kommen höhere Kosten für die CAM-Software, die Schulung der Mitarbeiter und die präzisen Spann- und Messmittel.

Der unschlagbare Nutzen: Reduzierung der Gesamtkosten

Trotz der höheren Anfangsinvestition führt die 5-Achs-Bearbeitung in den richtigen Anwendungsfällen zu einer deutlichen Reduzierung der gesamten Stückkosten.

-

Drastische Reduzierung der Rüstzeiten: Der größte Kostentreiber in der Einzelteil- und Kleinserienfertigung ist das Rüsten. Durch die Komplettbearbeitung in einer Aufspannung entfallen bis zu vier oder fünf separate Rüstvorgänge.

-

Steigerung der Genauigkeit: Jedes Umspannen eines Werkstücks birgt das Risiko von Ungenauigkeiten. Die 5-Achs-Bearbeitung eliminiert diese Fehlerquelle und führt zu einer deutlich höheren Bauteilgenauigkeit.

-

Geringere Werkzeugkosten: Durch das Anstellen des Werkzeugs können kürzere und damit stabilere Fräser verwendet werden. Diese sind vibrationsärmer, erzeugen bessere Oberflächen und haben eine signifikant höhere Standzeit.

-

Einsparung von Vorrichtungen: Anstatt für jede Bearbeitungsseite eine eigene, komplexe Spannvorrichtung zu bauen, reicht oft eine einfache Grundspannung aus.

-

Erschließung neuer Geschäftsfelder: Die Fähigkeit, hochkomplexe Teile zu fertigen, die Wettbewerber nicht anbieten können, sichert den entscheidenden Marktvorteil und rechtfertigt höhere Preise.

Die Sicherheit und Langlebigkeit von Anlagen ist unser oberstes Gebot. Deshalb fließt unsere langjährige Projekterfahrung in jede Inspektion ein, um eine erstklassige Qualität und die konsequente Einhaltung aller CE-Sicherheitsnormen zu gewährleisten. Eine korrekt gewartete und kalibrierte 5-Achs-Maschine ist die Basis für eine prozesssichere und wirtschaftliche Fertigung.

Zukunftsperspektiven: Das autonome und KI-gestützte 5-Achs-Zentrum

Die Entwicklung der 5-Achs-Technologie ist noch lange nicht abgeschlossen. Die Zukunft liegt in der weiteren Digitalisierung, Automatisierung und Intelligenz der Systeme.

Vollautomatisierte Fertigungszellen

Das 5-Achs Bearbeitungszentrum wird zum Kernstück vollautomatischer Zellen. Palettenwechsler oder Roboter übernehmen das Be- und Entladen der Maschine. Integrierte Messsysteme kontrollieren die Bauteilqualität direkt in der Maschine und geben Feedback an die Steuerung zur automatischen Korrektur. Solche Zellen können rund um die Uhr mannlos produzieren.

Künstliche Intelligenz (KI) in der Prozesssteuerung

KI-Algorithmen werden den Zerspanungsprozess in Echtzeit überwachen und optimieren. Anhand von Sensordaten (Schwingungen, Kräfte, Temperaturen) passt die Maschine ihre Bearbeitungsparameter (Vorschub, Drehzahl) selbstständig an, um immer am physikalischen Optimum zu arbeiten. Die CAM-Programmierung wird einfacher, da die KI viele Optimierungsaufgaben übernimmt.

Hybrid-Fertigung

Die Kombination des subtraktiven 5-Achs-Fräsens mit additiven Verfahren wie dem Laserauftragsschweißen in einer Maschine wird die Fertigung revolutionieren. So können komplexe Strukturen auf einfache Rohteile aufgetragen oder verschlissene Bauteile repariert und anschließend 5-achsig auf Endmaß bearbeitet werden.

FAQ – Häufig gestellte Fragen zum 5-Achs Bearbeitungszentrum für Aluminium

Frage 1: Ist eine 5-Achs-Maschine immer besser als eine 3-Achs-Maschine?

Nicht zwangsläufig. Für rein prismatische Bauteile, die nur von einer Seite bearbeitet werden müssen (z.B. einfache Platten), ist eine 3-Achs-Maschine oft schneller und wirtschaftlicher. Die Stärke der 5-Achs-Maschine liegt in der Komplettbearbeitung von Bauteilen, die mehrere Bearbeitungsebenen, schräge Flächen oder Freiformkonturen aufweisen. Hier ist sie in Bezug auf Rüstzeit, Genauigkeit und die ermöglichte geometrische Komplexität unschlagbar.

Frage 2: Was ist der "Tool Center Point" (TCP) und warum ist er bei der 5-Achs-Bearbeitung so wichtig?

Der Tool Center Point ist der Mittelpunkt der Werkzeugschneide. Die Funktion "Tool Center Point Control" (TCPC) in der CNC-Steuerung sorgt dafür, dass dieser Punkt exakt auf der programmierten Bahn bleibt, auch wenn sich die Rotationsachsen bewegen und der Spindelkopf schwenkt. Ohne TCPC würde die Werkzeugspitze bei jeder Schwenkbewegung von ihrer Bahn abweichen. Die Steuerung berechnet die dafür notwendigen Ausgleichsbewegungen der Linearachsen in Echtzeit. Diese Funktion ist die Grundvoraussetzung für eine präzise 5-Achs-Simultanbearbeitung.

Frage 3: Wie komplex ist die Programmierung einer 5-Achs-Maschine?

Die Programmierung, insbesondere für die 5-Achs-Simultanbearbeitung, ist deutlich komplexer als bei einer 3-Achs-Maschine und erfordert ein leistungsfähiges CAM-System und gut ausgebildete Programmierer. Die Software muss kollisionsfreie Werkzeugbahnen für alle fünf Achsen gleichzeitig berechnen und die Kinematik der spezifischen Maschine exakt berücksichtigen. Eine gründliche Simulation des Prozesses vor dem Maschinenstart ist daher unerlässlich, um teure Kollisionen zu vermeiden.

Kostenlose Beratung anfordern www.evomatec.com

- 5 Achs Bearbeitungszentrum Aluminium

- 5-Achs Fräsen Aluminium

- CNC 5-Achs Bearbeitung

- Aluminiumzerspanung

- Komplettbearbeitung Aluminium

- HSC Fräsen 5-Achs

- Freiformflächen fräsen

- Simultanbearbeitung

- Luft- und Raumfahrt Zerspanung

- Automobilindustrie Prototypen

- Formenbau Aluminium

- Präzisionszerspanung

- CNC-Bearbeitungszentrum

- Hochfrequenzspindel

- Werkzeugmaschinenkinematik

- CAD CAM 5-Achs

- Tool Center Point Control

- Leichtbau Fertigung

- Monolithische Bauweise

- Gabelkopfspindel

- Schwenkrundtisch

- Aluminiumlegierungen bearbeiten

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL