-

Companhia

Produtos

MÁQUINAS DE ALUMÍNIO

SERRAS DE ESQUADRIA PARA ALUMÍNIO

MÁQUINAS COPIADORAS DE FRESAGEM PORTÁTEIS PARA ALUMÍNIO

MÁQUINAS DE FRESAGEM DE TOPO PORTÁTEIS PARA ALUMÍNIO

SERRAS DE ESQUADRIA AUTOMÁTICAS PARA ALUMÍNIO

MÁQUINAS COPIADORAS DE FRESAGEM PARA ALUMÍNIO

MÁQUINAS DE FRESAGEM DE TOPO PARA ALUMÍNIO

PRENSA DE CRAVAÇÃO PARA CANTOS DE ALUMÍNIO

SERRAS DE DUPLO ESQUADRO PARA ALUMÍNIO

SERRAS AUTOMÁTICAS PARA ALUMÍNIO

CENTROS DE USINAGEM DE BARRAS

CENTROS DE USINAGEM PARA PAINÉIS COMPÓSITOS DE ALUMÍNIO

SERRAS DE ENTALHE

SERRAS DE CORTE EM CUNHA E SERRAS DE CORTE DE ENTALHE

SERRAS DE ESQUADRIA PARA ALUMÍNIO

MÁQUINAS PLÁSTICAS DE PVC

SERRAS DE ESQUADRIA PORTÁTEIS PARA PLÁSTICO

MÁQUINAS COPIADORAS DE FRESAGEM PORTÁTEIS PARA PLÁSTICO

MÁQUINAS DE FRESAGEM DE TOPO PORTÁTEIS PARA PLÁSTICO

SERRAS DE ESQUADRIA PARA PLÁSTICO

FRESADORAS COPIADORAS PARA PLÁSTICO

MÁQUINAS DE FRESAGEM DE EXTREMIDADES PARA PLÁSTICO

MÁQUINAS DE SOLDADURA PARA PLÁSTICO

MÁQUINAS DE LIMPEZA DE CANTOS PARA PERFIS DE PLÁSTICO

SERRAS DE DUPLO ESQUADRO PARA PLÁSTICO

CENTROS DE USINAGEM DE BARRAS

SERRAS PARA BAGUETES DE VIDRO

SERRAS DE ESQUADRIA AUTOMÁTICAS PARA PLÁSTICO

MáQUINAS DE METAL

MAQUINA DE DOBRAR FOLHAS MANUAL

MÁQUINAS DE CURVAR MANUAIS

MÁQUINAS DE CURVAR HIDRÁULICAS

BENDERS NÃO MANDREL

MÁQUINAS DE DOBRA DE PLACAS

MAQUINAS DE BORDAR E APARAR

PRENSAS HORIZONTAIS

LIXADEIRAS DE CINTA

MAQUINAS DE ENTALHE DE TUBOS

MAQUINAS DE POLIMENTO DE TUBOS

MAQUINAS DE CORTE A LASER

PRENSAS DOBRADEIRAS

CENTROS DE TORNEAMENTO VERTICAIS

CENTROS DE USINAGEM

MÁQUINAS DE MADEIRA

MAQUINAS DE VIDRO

ROBÓTICA MÁQUINAS ESPECIAIS

Serviço

Blog

Contato

Blog

- Página Inicial

- Blog

- CENTROS DE USINAGEM DE BARRAS

- USINAGEM CNC

USINAGEM CNC

Por que os centros de usinagem CNC não são o que você pensa

Introdução

Os centros de usinagem CNC são frequentemente mal interpretados. Muitos acreditam que não passam de fresadoras avançadas, mas na realidade representam uma das inovações mais importantes da manufatura moderna. Nascidos das primeiras experiências de controle numérico nas décadas de 1940 e 1950, os centros de usinagem atuais tornaram-se sistemas potentes, versáteis e indispensáveis para a indústria mundial.

Essencialmente, um centro de usinagem é uma máquina-ferramenta multifuncional controlada por computador, capaz de executar uma ampla variedade de operações com altíssima precisão, máxima eficiência e mínima intervenção humana. Sua característica fundamental é a integração de um trocador automático de ferramentas (ATC) e de um magazine de ferramentas, que permitem realizar múltiplos processos de usinagem em uma única fixação. Essa versatilidade os diferencia das máquinas CNC convencionais e explica por que hoje são considerados fundamentais na produção industrial.

Neste guia especializado, vamos esclarecer os equívocos mais comuns, revisar a história e evolução dos centros de usinagem, analisar seus principais componentes e destacar suas aplicações em setores como automotivo, aeroespacial e médico.

O que é realmente um centro de usinagem CNC?

CNC significa Computerized Numerical Control – ou controle numérico computadorizado. Foi a evolução dos antigos sistemas NC, que funcionavam com cartões ou fitas perfuradas. As primeiras máquinas NC surgiram no final da década de 1940, e a Cincinnati Milacron Hydrotel marcou um marco em 1952. Nos anos 1970, a introdução dos microprocessadores reduziu drasticamente os custos e inaugurou uma nova era de usinagem de precisão.

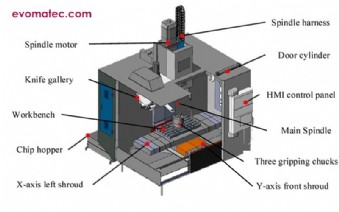

Um centro de usinagem CNC se diferencia de uma fresadora CNC convencional por um elemento fundamental: o trocador automático de ferramentas com seu magazine. Esse sistema permite realizar operações como fresamento, furação, mandrilamento e roscamento de forma automática, sem intervenção manual. Além disso, geralmente contam com transportadores de cavacos, sistemas de refrigeração e carcaças de proteção, que aumentam a eficiência e a segurança.

Por que o termo “centro de usinagem” é muitas vezes mal compreendido?

A confusão ocorre porque muitos utilizam os termos “máquina CNC” e “centro de usinagem” como sinônimos. Embora todo centro de usinagem seja uma máquina CNC, nem toda máquina CNC pode ser classificada como centro de usinagem. Pela definição, um centro de usinagem deve possuir trocador automático de ferramentas e capacidade de realizar múltiplos processos continuamente.

Ao contrário da mentalidade “plug-and-play” muitas vezes associada à impressão 3D, os centros de usinagem exigem programação sofisticada, preparação cuidadosa e conhecimento técnico especializado. Eles não são apenas fresadoras melhoradas, mas verdadeiros sistemas integrados de produção capazes de lidar com geometrias complexas e fluxos de trabalho automatizados.

Componentes principais que diferenciam um centro de usinagem

1. Eixo-árvore principal

É o coração da máquina, fornecendo a potência de rotação para a usinagem. Pode ser vertical ou horizontal e atingir até 60.000 rpm, determinando diretamente a precisão e o acabamento da peça.

2. Trocador automático de ferramentas (ATC)

Substitui ferramentas em segundos sem intervenção do operador, reduzindo tempos de parada e aumentando a produtividade.

3. Magazine de ferramentas

Pode ser do tipo carrossel, corrente ou tambor, com capacidade de 16 a mais de 100 ferramentas. A seleção é feita de forma sequencial ou aleatória via código de programa.

4. Trocador automático de paletes (APC)

Permite preparar uma nova peça externamente enquanto a máquina continua usinando internamente. Sistemas rotativos ou de translação asseguram utilização máxima do eixo-árvore.

5. Gestão de cavacos e fluido de corte

Com sistemas de alta pressão (até 20 bar/300 psi), bicos programáveis e transportadores automáticos, prolonga-se a vida útil das ferramentas, melhora-se o acabamento e protegem-se os componentes da máquina.

Tipos de centros de usinagem CNC

-

Centros de usinagem verticais (VMCs)

Compactos, com eixo-árvore vertical, ideais para peças pequenas e médias. Utilização do eixo: cerca de 25 %. -

Centros de usinagem horizontais (HMCs)

Com eixo-árvore horizontal, permitem evacuação natural dos cavacos, alcançam até 85 % de utilização e normalmente possuem trocadores de paletes. -

Centros de usinagem universais (UMCs)

Combinam capacidades verticais e horizontais em uma única máquina, oferecendo alta flexibilidade. -

Centros de usinagem de 5 eixos e multi-eixos

Abordam a peça em praticamente qualquer ângulo, ideais para geometrias complexas em setores como aeroespacial, de moldes e médico.

O que realmente fazem os centros de usinagem

Graças à integração CAD/CAM, os modelos 3D são traduzidos em código G, que comanda movimentos, velocidades e trocas de ferramentas. Assim, os centros de usinagem executam:

-

Fresamento: criação de formas e contornos.

-

Furação e mandrilamento: perfurações e acabamentos de alta precisão.

-

Rosqueamento: geração de roscas em furos já existentes.

-

Usinagem de múltiplas faces: fabricação de superfícies complexas em uma única fixação.

Esse fluxo digital reduz prazos de produção e garante repetibilidade máxima.

Aplicações em diferentes setores

-

Automotivo: blocos de motor, carcaças de transmissão, engrenagens.

-

Aeroespacial: componentes estruturais, pás de turbina, ligas leves.

-

Médico: implantes, instrumentos cirúrgicos, próteses personalizadas.

-

Construção e arquitetura: perfis de alumínio para janelas, portas e fachadas cortina.

Conclusão

Os centros de usinagem CNC são muito mais do que fresadoras avançadas: são verdadeiros sistemas integrados de produção. Graças aos trocadores de ferramentas, sistemas de paletes e gestão de cavacos, atingem taxas de utilização do eixo-árvore de até 85 % e estabelecem novos padrões de produtividade e precisão.

Seja em configurações verticais, horizontais, universais ou de 5 eixos, atendem praticamente todas as necessidades de fabricação. Em combinação com CAD/CAM, constituem a base para prototipagem rápida, produção de peças complexas e manufatura em série de alta qualidade.

De uma peça automotiva a um componente aeroespacial ou a um implante médico, a precisão obtida é quase sempre resultado de um centro de usinagem CNC. Essas máquinas são a espinha dorsal da manufatura moderna – e continuarão a sê-lo por muito tempo.

Pontos principais

-

Centros de usinagem possuem magazine e trocador automático de ferramentas, permitindo múltiplos processos em uma única fixação.

-

Diferentes tipos (VMC, HMC, UMC, 5 eixos) atendem a necessidades específicas.

-

A automação com APC e gestão de cavacos aumenta significativamente a produtividade.

-

A integração CAD/CAM acelera o desenvolvimento e a fabricação.

-

Setores como automotivo, aeroespacial e médico dependem amplamente dessas máquinas de precisão.

Perguntas frequentes (FAQ)

P1: Qual é a diferença entre uma máquina CNC convencional e um centro de usinagem?

Um centro de usinagem possui magazine e trocador automático de ferramentas, permitindo executar várias operações de forma contínua.

P2: Quais vantagens oferecem os centros de 5 eixos?

Reduzem tempos de preparação, permitem usinar geometrias complexas e são essenciais nos setores aeroespacial e médico.

P3: Por que os centros horizontais são mais produtivos?

Graças à melhor evacuação de cavacos, maior utilização do eixo-árvore (até 85 %) e trocadores de paletes integrados.

P4: Qual é a importância da integração CAD/CAM?

Converte modelos digitais diretamente em instruções para a máquina, acelera a prototipagem e garante qualidade consistente.

P5: Quais indústrias mais se beneficiam?

Principalmente automotiva, aeroespacial e médica, onde a precisão das peças é crítica.

- centro de usinagem CNC

- máquinas CNC

- fresamento CNC

- fresadora CNC

- torno CNC

- furação CNC

- CNC 5 eixos

- usinagem de alumínio

- fabricação de precisão

- usinagem de metais

- tecnologia CNC

- produção CNC

- tolerância CNC

- rugosidade superficial

- manutenção CNC

- prototipagem CNC

- custo de usinagem CNC

- tempo de ciclo CNC

- precisão CNC

- retificação CNC

- furadeira CNC

- máquina-ferramenta CNC

- usinagem multi-eixos

- controle CNC

- componentes CNC

- peças usinadas CNC

- automação CNC

- indústria 4.0 CNC

- operações CNC

- programação CNC

- centro de produção CNC

- inovação CNC

- processos de usinagem

- corte de metais

- engenharia de precisão

- CNC alta velocidade

- eficiência CNC

- aplicações CNC

- controle de qualidade CNC

- acabamento superficial CNC

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL