-

Compagnie

Produit

MACHINES D'ALUMINIUM

SCIES À ONGLET PORTABLES POUR L’ALUMINIUM

MACHINES DE FRAISAGE COPIE PORTABLES POUR L’ALUMINIUM

MACHINES DE FRAISAGE D’EXTRÉMITÉ PORTABLES POUR L’ALUMINIUM

SCIES À ONGLET AUTOMATIQUES POUR L’ALUMINIUM

MACHINES DE FRAISAGE COPIE POUR L’ALUMINIUM

MACHINES DE FRAISAGE D’EXTRÉMITÉ POUR L’ALUMINIUM

SERTISSEUSE D'ANGLE POUR ALUMINIUM

SCIES À DOUBLE ONGLET POUR ALUMINIUM

SCIES AUTOMATIQUES POUR ALUMINIUM

CENTRES D’USINAGE DE BARRES

CENTRES D’USINAGE POUR PANNEAUX COMPOSITES EN ALUMINIUM

SCIES D’ENTAILLE

SCIES À COUPE EN COIN ET SCIES À COUPE D’ENTAILLE

SCIES À ONGLET POUR L’ALUMINIUM

MACHINES EN PLASTIQUE PVC

SCIES À ONGLET PORTABLES POUR LE PLASTIQUE

MACHINES DE FRAISAGE COPIE PORTABLES POUR LE PLASTIQUE

MACHINES DE FRAISAGE D’EXTRÉMITÉ PORTABLES POUR LE PLASTIQUE

SCIES À ONGLET POUR PLASTIQUE

FRAISEUSES À COPIER POUR PLASTIQUE

MACHINES D’USINAGE D’EXTRÉMITÉ POUR PLASTIQUE

MACHINES DE SOUDAGE POUR PLASTIQUE

MACHINES DE NETTOYAGE D’ANGLES POUR PROFILS EN PLASTIQUE

SCIES À DOUBLE ONGLET POUR PLASTIQUE

CENTRES D’USINAGE DE BARRES

SCIE A BAGUETTE DE VERRE

SCIES À ONGLET AUTOMATIQUES POUR PLASTIQUE

MACHINES MÉTALLIQUES

MACHINE A CINTRER MANUELLE

MACHINES À CINTRER MANUELLES

MACHINES À CINTRER HYDRAULIQUES

CINTREUSES SANS MANDRIN

PLIEUSES DE PLAQUES

MACHINES A BORDER ET A ROGNER

PRESSES HORIZONTALES

RECTIFIEUSES A BANDE

ENCOCHEUSES DE TUYAUX

MACHINES A POLIR LES TUYAUX

MACHINES DE COUPE LASER

PLIEUSES

CENTRES DE TOURNAGE VERTICAUX

CENTRES D’USINAGE

MACHINES À BOIS

MACHINES A VERRE

ROBOTIQUE MACHINES SPÉCIALES

Un Service

Blog

Contact

Blog

- Page D'accueil

- Blog

- CENTRES D’USINAGE DE BARRES

- USINAGE CNC

USINAGE CNC

Pourquoi les centres d’usinage CNC ne sont pas ce que vous croyez –

Introduction

Les centres d’usinage CNC sont souvent mal compris. Beaucoup pensent qu’il ne s’agit que de fraiseuses améliorées. En réalité, ils comptent parmi les innovations les plus importantes de la fabrication moderne. Nés des premières expérimentations de commande numérique dans les années 1940 et 1950, les centres d’usinage actuels sont devenus des systèmes puissants, polyvalents et indispensables à l’industrie mondiale.

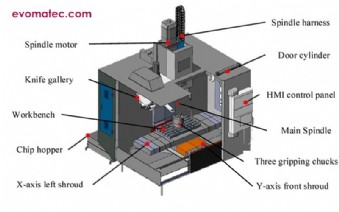

Fondamentalement, un centre d’usinage est une machine-outil multifonctionnelle commandée par ordinateur, capable d’exécuter une large gamme d’opérations avec une précision extrême, une efficacité maximale et très peu d’intervention humaine. Leur caractéristique essentielle est l’intégration d’un changeur automatique d’outils (ATC) et d’un magasin d’outils, permettant de réaliser plusieurs opérations d’usinage en un seul bridage. Cette polyvalence les distingue nettement des machines CNC classiques et explique pourquoi ils sont aujourd’hui considérés comme essentiels dans la production industrielle.

Dans ce guide expert, nous allons dissiper les idées reçues, retracer l’histoire et l’évolution des centres d’usinage, analyser leurs composants principaux et mettre en lumière leurs applications dans des secteurs tels que l’automobile, l’aéronautique et le médical.

Qu’est-ce qu’un centre d’usinage CNC ?

CNC signifie Computerized Numerical Control – ou commande numérique par ordinateur. Il s’agit de l’évolution des anciens systèmes NC, encore pilotés par cartes ou bandes perforées. Les premières machines NC apparaissent à la fin des années 1940, et la Cincinnati Milacron Hydrotel marque un tournant en 1952. Dans les années 1970, l’introduction des microprocesseurs fait chuter les coûts et ouvre une nouvelle ère pour l’usinage de précision.

Un centre d’usinage CNC se différencie d’une fraiseuse CNC classique par un élément central : le changeur automatique d’outils associé à un magasin. Grâce à ce système, des opérations telles que le fraisage, le perçage, l’alésage ou le taraudage peuvent être enchaînées automatiquement sans intervention humaine. S’y ajoutent souvent des convoyeurs de copeaux, des systèmes de refroidissement et des carters de protection, améliorant à la fois l’efficacité et la sécurité.

Pourquoi le terme « centre d’usinage » est-il souvent mal compris ?

La confusion vient du fait que beaucoup utilisent indistinctement les termes « machine CNC » et « centre d’usinage ». Si tout centre d’usinage est une machine CNC, l’inverse n’est pas vrai. Par définition, un centre d’usinage doit être équipé d’un changeur d’outils automatique et être capable de réaliser plusieurs opérations en continu.

Contrairement au « plug-and-play » souvent associé à l’impression 3D, les centres d’usinage nécessitent une programmation complexe, une mise en place rigoureuse et une réelle expertise opérateur. Ils ne sont pas de simples fraiseuses évoluées, mais de véritables systèmes intégrés de production capables de gérer des géométries complexes et des flux automatisés.

Les composants clés qui distinguent un centre d’usinage

1. La broche principale

C’est le cœur de la machine, fournissant la puissance de rotation pour l’usinage. Qu’elle soit verticale ou horizontale, elle peut atteindre jusqu’à 60 000 tr/min, déterminant directement la précision et l’état de surface des pièces.

2. Le changeur automatique d’outils (ATC)

Il remplace les outils en quelques secondes sans intervention humaine, réduisant les temps morts et augmentant la productivité.

3. Le magasin d’outils

Disponible en version carrousel, chaîne ou tambour, il peut contenir de 16 à plus de 100 outils. La sélection se fait de manière séquentielle ou aléatoire via un code programme.

4. Le changeur automatique de palettes (APC)

Il permet de préparer un nouveau brut pendant que la machine continue d’usiner. Les systèmes rotatifs ou navettes garantissent une utilisation maximale de la broche.

5. La gestion des copeaux et du liquide de coupe

Des systèmes haute pression (jusqu’à 20 bar/300 psi), des buses programmables et des convoyeurs automatiques prolongent la durée de vie des outils, améliorent la qualité de surface et protègent les composants de la machine.

Types de centres d’usinage CNC

-

Centres d’usinage verticaux (VMC)

Compacts, avec broche verticale, adaptés aux pièces petites et moyennes. Taux d’utilisation de broche : env. 25 %. -

Centres d’usinage horizontaux (HMC)

Broche horizontale, évacuation des copeaux par gravité, productivité élevée (jusqu’à 85 % d’utilisation de broche), équipés de changeurs de palettes. -

Centres d’usinage universels (UMC)

Combinent usinage vertical et horizontal, offrant une grande flexibilité. -

Centres d’usinage 5 axes et multi-axes

Permettent d’approcher la pièce sous presque tous les angles, idéals pour des géométries complexes (aéronautique, moules, médical).

Que font réellement les centres d’usinage ?

Grâce à l’intégration CAO/FAO, les modèles 3D sont traduits en code G, qui pilote les mouvements, vitesses et changements d’outils. Les centres d’usinage exécutent ainsi :

-

Fraisage : création de formes et contours.

-

Perçage et alésage : trous précis et finitions.

-

Taraudage : filetage de trous déjà percés.

-

Usinage multi-faces : surfaces complexes en une seule mise en place.

Ce flux numérique réduit les délais de fabrication et garantit une répétabilité exceptionnelle.

Applications dans les différentes industries

-

Automobile : blocs moteurs, carters de transmission, engrenages.

-

Aéronautique : pièces de structure, aubes de turbine, alliages légers.

-

Médical : implants, instruments chirurgicaux, prothèses sur mesure.

-

Construction et architecture : profilés aluminium pour fenêtres, portes et façades rideaux.

Conclusion

Les centres d’usinage CNC sont bien plus que des fraiseuses perfectionnées : ce sont de véritables systèmes de production intégrés. Grâce aux changeurs d’outils, aux systèmes de palettes et à la gestion des copeaux, ils atteignent des taux d’utilisation de broche jusqu’à 85 % et fixent de nouvelles normes en matière de productivité et de précision.

Qu’il s’agisse de centres verticaux, horizontaux, universels ou 5 axes, chacun répond à des besoins spécifiques. En lien avec la CAO/FAO, ils permettent le prototypage rapide, la fabrication de pièces complexes et la production en série.

De la pièce automobile au composant aéronautique ou à l’implant médical, la précision parfaite est très souvent le fruit d’un centre d’usinage CNC. Ces machines constituent l’épine dorsale de la production moderne – et le resteront encore longtemps.

Points clés

-

Les centres d’usinage intègrent magasin d’outils et changeur automatique, permettant plusieurs opérations en un seul bridage.

-

Différents types (VMC, HMC, UMC, 5 axes) couvrent des besoins variés.

-

L’automatisation via APC et gestion des copeaux améliore fortement la productivité.

-

L’intégration CAO/FAO accélère la conception et la fabrication.

-

Les secteurs automobile, aéronautique et médical dépendent largement de ces machines de précision.

Foire aux questions (FAQ)

Q1 : Quelle est la différence entre une machine CNC classique et un centre d’usinage ?

Un centre d’usinage possède un magasin et un changeur automatique d’outils, permettant l’exécution de plusieurs opérations en continu.

Q2 : Quels sont les avantages des centres 5 axes ?

Ils réduisent les temps de réglage, permettent des géométries complexes et sont essentiels en aéronautique et en médecine.

Q3 : Pourquoi les centres horizontaux sont-ils plus productifs ?

Grâce à une meilleure évacuation des copeaux, une utilisation de broche plus élevée (jusqu’à 85 %) et des changeurs de palettes intégrés.

Q4 : Quel est l’intérêt de l’intégration CAO/FAO ?

Elle convertit directement les modèles numériques en instructions machine, accélère le prototypage et assure une qualité constante.

Q5 : Quelles industries en bénéficient le plus ?

Surtout l’automobile, l’aéronautique et le médical, où la production de pièces de haute précision est essentielle.

- centre d’usinage CNC

- machines CNC

- fraisage CNC

- fraiseuse CNC

- tour CNC

- perçage CNC

- CNC 5 axes

- usinage aluminium

- fabrication de précision

- usinage des métaux

- technologie CNC

- production CNC

- tolérance CNC

- rugosité de surface

- maintenance CNC

- prototypage CNC

- coût d’usinage CNC

- temps de cycle CNC

- précision CNC

- rectification CNC

- perceuse CNC

- machine-outil CNC

- usinage multi-axes

- commande CNC

- composants CNC

- pièces usinées CNC

- automatisation CNC

- industrie 4.0 CNC

- opérations CNC

- programmation CNC

- centre de production CNC

- innovation CNC

- processus d’usinage

- coupe de métal

- ingénierie de précision

- CNC haute vitesse

- efficacité CNC

- applications CNC

- contrôle qualité CNC

- finition de surface CNC

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL