-

Empresa

Producto

MÁQUINAS DE ALUMINIO

SERRAS DE ESQUADRIA PORTÁTEIS PARA ALUMÍNIO

MÁQUINAS COPIADORAS DE FRESADO PORTÁTILES PARA ALUMINIO

MÁQUINAS DE FRESADO DE EXTREMO PORTÁTILES PARA ALUMINIO

SIERRAS INGLETADORAS AUTOMÁTICAS PARA ALUMINIO

MÁQUINAS COPIADORAS DE FRESADO PARA ALUMINIO

MÁQUINAS DE FRESADO DE EXTREMO PARA ALUMINIO

PRENSA PARA ENGATILLAR ESQUINAS DE ALUMINIO

SIERRAS DE DOBLE INGLETE PARA ALUMINIO

SIERRAS AUTOMÁTICAS PARA ALUMINIO

CENTROS DE MECANIZADO DE BARRAS

CENTROS DE MECANIZADO PARA PANELES COMPUESTOS DE ALUMINIO

SIERRAS DE ESCOTADO

SIERRAS DE CORTE EN CUÑA Y SIERRAS DE CORTE DE ESCOTE

SIERRAS INGLETADORAS PARA ALUMINIO

MÁQUINAS DE PLÁSTICO DE PVC

SIERRAS INGLETADORAS PORTÁTILES PARA PLÁSTICO

MÁQUINAS COPIADORAS DE FRESADO PORTÁTILES PARA PLÁSTICO

MÁQUINAS DE FRESADO DE EXTREMO PORTÁTILES PARA PLÁSTICO

SIERRAS DE INGLETE PARA PLÁSTICO

FRESADORAS COPIADORAS PARA PLÁSTICO

MÁQUINAS DE FRESADO DE EXTREMOS PARA PLÁSTICO

MÁQUINAS DE SOLDADURA PARA PLÁSTICO

MÁQUINAS LIMPIADORAS DE ESQUINAS PARA PERFILES DE PLÁSTICO

SIERRAS DE DOBLE INGLETE PARA PLÁSTICO

CENTROS DE MECANIZADO DE BARRAS

SIERRAS PARA JUNQUILLOS DE VIDRIO

SIERRAS DE INGLETE AUTOMÁTICAS PARA PLÁSTICO

MAQUINAS DE METAL

DOBLADORA MANUAL DE HOJAS

MÁQUINAS DOBLADORAS MANUALES

MÁQUINAS DOBLADORAS HIDRÁULICAS

DOBLADORAS SIN MANDRIL

MÁQUINAS CURVADORAS DE PLACAS

BORDEADORAS Y RECORTADORAS

PRENSAS HORIZONTALES

RECTIFICADORAS DE BANDA

MAQUINAS DE ENTALLADO DE TUBERIAS

MAQUINAS PULIDORAS DE TUBERIAS

MAQUINAS DE CORTE POR LASER

PRENSAS PLEGADORAS

CENTROS DE TORNEADO VERTICALES

CENTROS DE MECANIZADO

MAQUINAS PARA MADERA

MAQUINAS PARA VIDRIO

ROBÓTICA MÁQUINAS ESPECIALES

El Servicio

Blog

contacto

Blog

- Página De Inicio

- Blog

- CENTROS DE MECANIZADO DE BARRAS

- MECANIZADO CNC

MECANIZADO CNC

Por qué los centros de mecanizado CNC no son lo que piensas

Introducción

Los centros de mecanizado CNC suelen malinterpretarse. Muchos creen que no son más que fresadoras avanzadas, pero en realidad representan una de las innovaciones más importantes de la fabricación moderna. Surgidos de los primeros experimentos de control numérico en las décadas de 1940 y 1950, los centros de mecanizado actuales son sistemas potentes, versátiles e imprescindibles para la industria mundial.

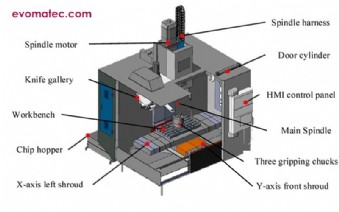

En esencia, un centro de mecanizado es una máquina-herramienta multifuncional controlada por ordenador, capaz de ejecutar una amplia gama de operaciones con extrema precisión, máxima eficiencia y mínima intervención humana. Su característica esencial es la integración de un cambiador automático de herramientas (ATC) y un magazín de herramientas, que permiten realizar múltiples operaciones de mecanizado en una sola sujeción. Esta versatilidad los diferencia claramente de las máquinas CNC convencionales y explica por qué hoy son considerados fundamentales en la producción industrial.

En esta guía experta aclararemos conceptos erróneos, repasaremos la historia y evolución de los centros de mecanizado, analizaremos sus componentes principales y destacaremos sus aplicaciones en sectores como la automoción, la aeronáutica y la medicina.

¿Qué es realmente un centro de mecanizado CNC?

CNC significa Computerized Numerical Control – o control numérico por ordenador. Supuso la evolución de los antiguos sistemas NC, que funcionaban mediante tarjetas o cintas perforadas. Las primeras máquinas NC aparecieron a finales de los años 40, y la Cincinnati Milacron Hydrotel marcó un hito en 1952. En los años 70, la llegada de los microprocesadores redujo drásticamente los costes, inaugurando una nueva era en el mecanizado de precisión.

Un centro de mecanizado CNC se diferencia de una fresadora CNC convencional por un elemento clave: el cambiador automático de herramientas con su magazín. Este sistema permite enlazar operaciones como fresado, taladrado, mandrinado y roscado de manera automática, sin intervención manual. Además, suelen incorporar transportadores de virutas, sistemas de refrigeración y carcasas de protección, que aumentan la eficiencia y la seguridad.

¿Por qué se malinterpreta el término “centro de mecanizado”?

La confusión surge porque muchos utilizan indistintamente los términos “máquina CNC” y “centro de mecanizado”. Aunque todo centro de mecanizado es una máquina CNC, no toda máquina CNC es un centro de mecanizado. Según la definición, un centro de mecanizado debe contar con cambiador automático de herramientas y capacidad de realizar múltiples procesos de forma continua.

A diferencia de la mentalidad de “plug-and-play” asociada a la impresión 3D, los centros de mecanizado requieren programación compleja, preparación precisa y experiencia técnica. No son simples fresadoras mejoradas, sino sistemas integrados de producción capaces de abordar geometrías complejas y flujos de trabajo automatizados.

Componentes clave que distinguen a un centro de mecanizado

1. Husillo principal

Es el corazón de la máquina, encargado de aportar la potencia de rotación para el mecanizado. Vertical u horizontal, puede alcanzar hasta 60.000 rpm, determinando directamente la precisión y el acabado superficial.

2. Cambiador automático de herramientas (ATC)

Permite sustituir herramientas en segundos sin intervención del operario, reduciendo tiempos muertos y aumentando la productividad.

3. Magazín de herramientas

Puede ser de tipo carrusel, cadena o tambor, con capacidad de 16 a más de 100 herramientas. La selección se realiza de forma secuencial o aleatoria mediante códigos de programa.

4. Cambiador automático de palets (APC)

Permite preparar una nueva pieza en el exterior mientras la máquina sigue trabajando en el interior. Los sistemas rotativos o de traslación garantizan la máxima utilización del husillo.

5. Gestión de virutas y refrigerante

Con sistemas de alta presión (hasta 20 bar/300 psi), boquillas programables y transportadores automáticos, se prolonga la vida útil de las herramientas, se mejora el acabado de la pieza y se protegen los componentes de la máquina.

Tipos de centros de mecanizado CNC

-

Centros de mecanizado verticales (VMC)

Compactos, con husillo vertical, ideales para piezas pequeñas y medianas. Utilización de husillo: aprox. 25 %. -

Centros de mecanizado horizontales (HMC)

Con husillo horizontal, favorecen la evacuación de virutas por gravedad, alcanzan hasta un 85 % de utilización del husillo y suelen incorporar cambiadores de palets. -

Centros de mecanizado universales (UMC)

Combinan capacidades verticales y horizontales en una sola máquina, ofreciendo gran flexibilidad. -

Centros de mecanizado de 5 ejes y multi-ejes

Permiten abordar la pieza desde casi cualquier ángulo, ideales para geometrías complejas en la industria aeronáutica, de moldes y médica.

Lo que realmente hacen los centros de mecanizado

Mediante la integración de CAD/CAM, los modelos 3D se traducen en código G, que controla movimientos, velocidades y cambios de herramienta. Así, los centros de mecanizado ejecutan:

-

Fresado: creación de formas y contornos.

-

Taladrado y mandrinado: perforaciones y acabados de alta precisión.

-

Roscado: generación de hilos en agujeros preexistentes.

-

Mecanizado multi-superficie: fabricación de formas complejas en una sola fijación.

Este flujo digital reduce los tiempos de producción y asegura máxima repetibilidad.

Aplicaciones en diferentes industrias

-

Automoción: bloques de motor, carcasas de transmisión, engranajes.

-

Aeronáutica: componentes estructurales, álabes de turbina, aleaciones ligeras.

-

Médico: implantes, instrumentos quirúrgicos, prótesis personalizadas.

-

Construcción y arquitectura: perfiles de aluminio para ventanas, puertas y fachadas ligeras.

Conclusión

Los centros de mecanizado CNC son mucho más que fresadoras avanzadas: son verdaderos sistemas de producción integrados. Gracias a los cambiadores de herramientas, sistemas de palets y gestión de virutas, alcanzan tasas de utilización del husillo de hasta el 85 % y establecen nuevos estándares de productividad y precisión.

Desde configuraciones verticales y horizontales hasta tecnologías de 5 ejes, cubren prácticamente cualquier necesidad de fabricación. En combinación con CAD/CAM, constituyen la base del prototipado rápido, la fabricación de piezas complejas y la producción en serie de alta calidad.

Ya sea en un automóvil, un avión o un implante médico, la precisión lograda es casi siempre fruto de un centro de mecanizado CNC. Estas máquinas son la columna vertebral de la fabricación moderna y lo seguirán siendo durante mucho tiempo.

Puntos clave

-

Los centros de mecanizado integran magazín y cambiador automático de herramientas, permitiendo múltiples procesos en una sola fijación.

-

Diferentes tipos (VMC, HMC, UMC, 5 ejes) cubren necesidades específicas.

-

La automatización con APC y gestión de virutas aumenta notablemente la productividad.

-

La integración CAD/CAM acelera el desarrollo y la fabricación.

-

Sectores como automoción, aeronáutica y medicina dependen en gran medida de estas máquinas de precisión.

Preguntas frecuentes (FAQ)

P1: ¿Cuál es la diferencia entre una máquina CNC convencional y un centro de mecanizado?

Un centro de mecanizado cuenta con un magazín y un cambiador automático de herramientas, lo que permite ejecutar múltiples operaciones de forma continua.

P2: ¿Qué ventajas ofrecen los centros de 5 ejes?

Reducen tiempos de preparación, permiten mecanizar geometrías complejas y son esenciales en la industria aeronáutica y médica.

P3: ¿Por qué los centros horizontales son más productivos?

Gracias a una mejor evacuación de virutas, mayor uso del husillo (hasta 85 %) y cambiadores de palets integrados.

P4: ¿Qué aporta la integración CAD/CAM?

Convierte directamente los modelos digitales en instrucciones para la máquina, acelera el prototipado y garantiza calidad constante.

P5: ¿Qué industrias se benefician más?

Principalmente automoción, aeronáutica y medicina, donde la precisión de las piezas es crítica.

- centro de mecanizado CNC

- máquinas CNC

- fresado CNC

- fresadora CNC

- torneado CNC

- taladrado CNC

- CNC 5 ejes

- mecanizado de aluminio

- fabricación de precisión

- mecanizado de metales

- tecnología CNC

- producción CNC

- tolerancia CNC

- rugosidad superficial

- mantenimiento CNC

- prototipado CNC

- costo de mecanizado CNC

- tiempo de ciclo CNC

- precisión CNC

- rectificado CNC

- taladro CNC

- máquina herramienta CNC

- mecanizado multi-ejes

- control CNC

- componentes CNC

- piezas mecanizadas CNC

- automatización CNC

- industria 4.0 CNC

- operaciones CNC

- programación CNC

- centro de producción CNC

- innovación CNC

- procesos de mecanizado

- corte de metales

- ingeniería de precisión

- CNC alta velocidad

- eficiencia CNC

- aplicaciones CNC

- control de calidad CNC

- acabado superficial CNC

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL